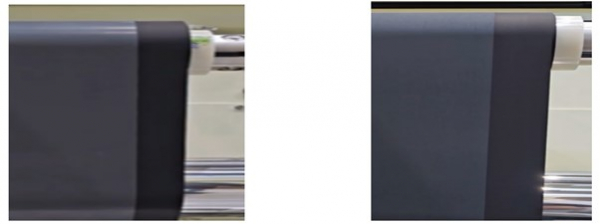

이차전지 전문기업 이엔플러스가 기존 ‘NCM(니켈·코발트·망간) 드라이전극’에 이어 양산을 위한 롤투롤(연속코팅) 방식의 ‘LFP(리튬·인산·철) 드라이전극’ 개발에 성공했다고 6일 밝혔다. 이번 LFP 드라이전극은 글로벌 업체에 납품하는 것을 목표로 개발됐다.

이엔플러스는 지난해 NCM 양극 활물질을 이용한 드라이전극을 개발해 ‘인터배터리 2023’에서 공개한 바 있다. 당시 이엔플러스의 NCM 드라이전극은 양극 활물질과 집전체(알루미늄박)의 부착 문제를 해결해 업계에서 큰 주목을 받았다. 많은 업체가 관련 문제를 해결하지 못해 상용화에 난항이 있었다고 한다.

이번에 개발한 롤투롤 방식 LFP 드라이전극은 NCM 드라이전극보다 한 단계 더 난도가 높은 기술로 평가받는다. LFP 드라이전극은 소재 특성상 NCM보다 입자 크기가 작아, 밀도를 높이기 위해 소모하는 활물질이 많다. 이로 인해 '전극 갈라짐 현상’ 등이 쉽게 발생하고 제조 난도를 높이는 가장 큰 요인으로 지목받았다.

LFP 드라이전극 개발을 주도한 강태경 대표는 “회사가 보유하고 있는 자체 특허 기술 등을 적극 적용해 기존의 문제를 해결하는 데 성공했다”며 “이번에 개발한 LFP 드라이전극은 ‘습식’ 제조 방식의 LFP 전극 대비 두께와 밀도가 약 1.8배가량 더 높다”고 설명했다.

그는 이어 “두께와 밀도를 1.8배 이상 올릴 경우 스태킹(Stacking) 공정 시간을 약 30% 줄일 수 있다”며 “이는 집전체(양극 알루미늄·음극 동박)와 분리막, 탭(Tab) 등의 원자재 사용을 30% 줄이고, 노칭(Notching) 공정에서도 금형의 사용 횟수를 감소시키는 효과를 가져와 궁극적으로 원가절감 기여가 크다”고 설명했다.

통상 전극의 밀도가 높을수록 더 많은 에너지용량을 보유하게 되며, 이는 전기차의 주행거리를 향상시킨다. 이엔플러스의 LFP 드라이전극은 360μm의 두께와 65.4mg/㎠의 밀도를 가졌다. 기존 습식 방식 LFP 전극의 두께는 200μm 내외이며 밀도는 34mg/㎠ 수준이다.

LFP 양극 활물질은 니켈, 코발트 등의 광물보다 저렴하다는 것도 큰 장점이다. 이로 인해 한국은 NCM 양극 활물질을 이용한 드라이전극 개발에 집중하고 있으나, 해외에서는 테슬라와 유럽 업체들을 중심으로 LFP 양극 활물질을 이용한 드라이전극에 더 주목하고 있다.

이엔플러스 관계자는 “지난 2023년 미국 배터리 쇼에 참가한 이후 드라이전극과 관련해 많은 업체와 미팅을 했다”며 “최근 해외 기업들이 보급형 전기차 출시에 집중하고 있어 NCM 대비 상대적으로 수요가 큰 LFP 드라이전극을 개발하는 데 속도를 냈다”고 말했다.

이어 “LFP 드라이 전극과 관련해 현재 유럽에 소재한 완성차 업체에 제안서를 제출해 답변을 기다리고 있다”며 “이 외에 방열소재 사업 등도 납품이 꾸준히 진행되고 있어 추가 증설이 완료되는 올해 하반기부터는 유의미한 실적을 보여줄 수 있을 것”이라고 덧붙였다.

회사 측에 따르면 드라이전극은 차세대 전극 제조 기술로, ‘건조’ 공정이 생략돼 전극 제조에 필요한 설비 면적과 에너지 사용량을 획기적으로 줄일 수 있다고 한다. 습식 방식 대비 대규모 건조로 가동을 위한 많은 양의 전력이 필요치 않아 이산화탄소 배출량 및 원가 감소 등에 큰 효과가 있는 것으로 알려져 있다.

![[컬처콕 플러스] 아일릿, 논란 딛고 다시 직진할 수 있을까?](https://img.etoday.co.kr/crop/320/200/2095915.jpg)