산업현장에서 두루 쓰이는 암모니아는 400~500℃의 고온과 약 2000m 수심에서 느끼는 높은 압력에서 합성된다. 이러한 암모니아를 작은 쇠 구슬을 굴리는 것만으로 합성하는 신기술이 나왔다.

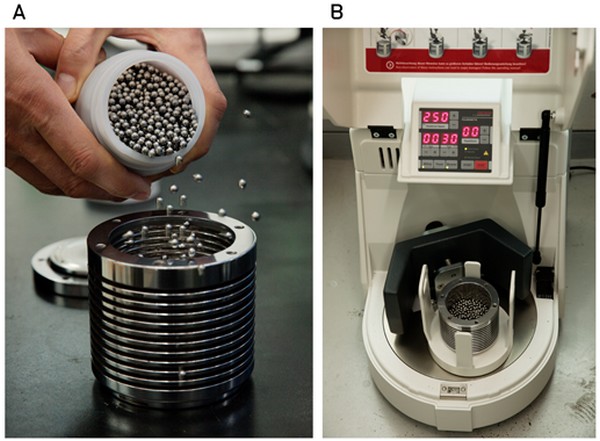

울산과학기술원(UNIST)은 에너지화학공학과 백종범 교수팀이 작은 쇠 구슬들이 부딪치는 물리적인 힘으로 기계 화학적 반응을 일으켜 암모니아(NH3)를 합성하는 데 성공했다고 15일 밝혔다.

용기에 쇠 구슬과 쇳(Fe)가루를 넣고 회전시키면서 질소기체(N2)와 수소기체(H2)를 차례로 주입하는 방법이다. 빠르게 회전하는 쇠 구슬에 부딪혀 활성화된 쇳가루 표면에서 질소기체가 분해되고 여기에 수소가 달라붙어 최종 생성물인 암모니아가 만들어진다.

연구팀은 이 방식을 이용해 저온ㆍ저압 조건(45℃ 및 1bar(바))에서 82.5%의 높은 수득률(yield)로 암모니아를 생산했다. 기존 암모니아 생산 공정인 하버-보슈법(Haber-Bosch process) 대비 200분의 1 수준의 압력과 10분의 1 수준의 온도에서 3배가량 높은 수득률을 얻었다. 하버-보슈법의 경우 200bar, 450℃에서 약 25%의 수득률로 암모니아를 얻을 수 있다. 수득률은 반응물에서 생성물을 얻는 효율로 수득률이 높을수록 경제적이다.

이 방식의 가장 큰 장점은 복잡하고 큰 설비 없이 필요한 위치에 바로 암모니아를 생산할 수 있다는 것이다. 암모니아 가스를 액화해 운송하거나 저장하는 데 발생하는 비용을 줄일 수 있어서다. 촉매로 쓰이는 쇳가루도 가격이 매우 저렴하다. 또 기존의 하버-보슈법과 달리 이산화탄소를 전혀 배출하지 않는다. 인류가 배출하는 전체 이산화탄소 중 약 3%가 하버-보슈법을 이용한 암모니아 생산 과정에서 발생한다고 알려져 있다.

암모니아(NH3)는 비료, 폭발물, 플라스틱, 의약 등의 제조에 사용되는 세계 10대 화학 물질 중 하나다. 전 세계에서 매년 약 1억4000만 톤의 암모니아가 생산된다. 최근에는 수소 연료의 저장체로서 가장 큰 주목을 받고 있어 그 수요가 더 늘어날 전망이다. 하지만 암모니아 제조 공정은 여전히 100여 년 전에 고안된 하버-보슈법에 머물고 있다.

백종범 교수는 “100여 년 된 암모니아 생산 공정의 각종 단점을 보완하는 간단한 암모니아 생산 방식을 개발했다”며 “암모니아를 고온ㆍ고압 설비 없이 각종 산업 현장에서 즉석에 생산할 수 있어 저장ㆍ운송에 쓰이는 비용을 획기적으로 절감할 수 있을 것”이라고 기대했다.

연구결과는 나노과학 분야 최고 학술지인 ‘네이처 나노테크놀로지(Nature Nanotechnology)’에 14일 자(현지시간)로 공개됐다.

![요즘 가요계선 '역주행'이 대세?…윤수일 '아파트'→키오프 '이글루'까지 [이슈크래커]](https://img.etoday.co.kr/crop/320/200/2099221.jpg)