‘새활용’ 통해 폐플라스틱 감축

“18년에 걸쳐 자연이 거른 물, ‘새활용(업사이클 : 디자인 등을 더해 재활용 소재의 가치를 높이는 일)’ 한 페트병에 스마트하게 담아요.”

18일 제주 조천읍에 있는 제주개발공사 제주삼다수 L5스마트팩토리 입구에 서자 600톤(t) 규모 원수저장탱크가 시선을 사로잡았다. 내부에 들어가니 저장탱크보다 작은 규모의 여과수 탱크들이 등장했다. 제주삼다수는 취수원에서 얻은 물을 6번에 걸쳐 여과하고, 2회 자외선 살균한다. 물 자체의 품질이 뛰어나기 때문에 다른 생수 공장과 비교해 걸러내는 단계는 복잡하지 않은 편이다.

이날 공장 투어를 담당한 문수형 제주개발공사 먹는물연구소 팀장은 “제주삼다수는 시루떡 단면처럼 겹겹이 쌓인 화산암층에 18년에 걸쳐 걸러진 물이기 때문에 여러 번 거를 필요가 없다”며 “최첨단 설비로 복잡한 여과 단계를 거치는 생수 공장이 있다면 그 공장은 원수 자체의 품질이 뛰어나지 않은 것”이라고 자신감을 내비쳤다.

실제 제주삼다수는 이런 ‘물맛’ 덕분에 1998년 출시 이후 25년간 업계 1위 자리를 지키고 있다. 최근 식품업체들이 생수 제품을 잇달아 출시하고 있지만 위상은 공고하다. 닐슨IQ 기준 지난해 제주삼다수의 시장 점유율은 약 42.8%, 2위인 롯데칠성음료 아이시스(13%)와 비교해도 독보적이다.

이날 방문한 제주삼다수 L5 공장에서는 기계만이 분주한 모습이었다. 연간 10억 병(500ml 기준)을 생산하는 공장이지만 공정 대부분이 자동화돼 있어 사람 손이 필요하지 않기 때문이다. 실제 공장은 가동 시 6~7명의 인원만 근무하는데, 이들은 직접적인 생산에는 참여하지 않고 모니터링 업무 정도만 담당한다.

자동화 공정을 통해 생산하는 생수는 시간 당(500ml) 7만6000병 수준이다. 1초당으로 따지면 21병씩 생산하는데, 이는 전 세계에서 가장 빠른 생산 속도라는 설명이다.

물이 채워진 제품은 최첨단 설비를 통해 용량·이물질 검사를 한다. 카메라 16대가 병당 36장의 사진을 찍어 불량 여부를 검사하고 기준 미달일 경우 라인에서 제품을 쳐낸다. 물을 담아내는 공정이 배관을 통해서만 이뤄지기 때문에 이물질 혼입은 많지 않고 용량이 적절하지 않거나, 생산날짜 등이 잘못 찍힌 경우가 간혹 있다.

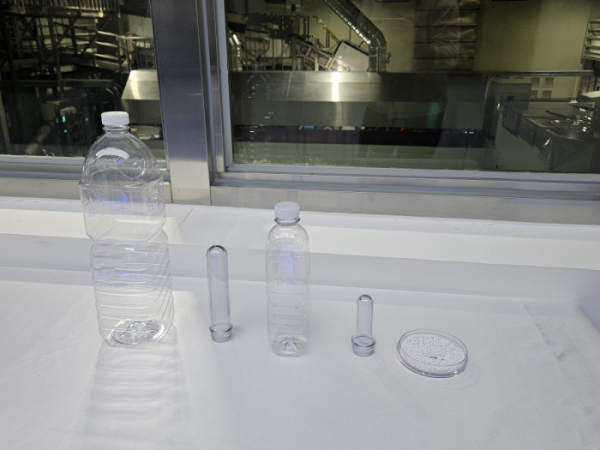

이날 생수보다 눈에 띈 것은 삼다수 병에 쓰이는 원료인 재생 플라스틱 칩들이었다. 제주 공장에서는 이를 사용해 공병의 원형인 ‘프리폼’을 직접 제조한다. 재생 페트를 사용하는 생수 공장은 많지만 삼다수처럼 병을 직접 제조하는 곳은 많지 않다는 게 제주개발공사 측 설명이다.

재생 플라스틱은 공병은 물론 의류로도 재탄생시키고 있다. 이날 공장 투어 코스 한편에는 폐플라스틱을 이용해 만든 바람막이, 후드티 등 의류 제품도 찾아볼 수 있었다.

문 팀장은 “친환경 의류 1벌을 만드는데 500ml 페트 53개가 필요하다”며 “삼다수 공장 직원들의 작업복 또한 재활용 플라스틱으로 만들고 있다”고 설명했다.

제주삼다수는 2026년 완공을 목표로 L6 공장도 짓는다는 계획이다. 이를 통해 본격적으로 친환경 제품을 생산한다는 목표다. 특히 페트병 재활용 성공을 높이는 데 핵심인 무라벨 용기도 전체 생산량의 50%까지 끌어올린다는 계획이다.

제주개발공사 관계자는 “무라벨, 병 경량화, 투명 페트병 수거를 통해 최근 3년간 플라스틱 사용량을 약 2570톤 줄였다”며 “수거된 페트병을 적극 활용하는 친환경 용기 비중을 늘리기 위해 꾸준히 혁신에 나서겠다”고 말했다.

![[컬처콕 플러스] 아일릿, 논란 딛고 다시 직진할 수 있을까?](https://img.etoday.co.kr/crop/320/200/2095915.jpg)